Phá bỏ giới hạn về thời gian, công sức, chất lượng gach, lò nung gạch tuynel di dộng hay lò nung tuynel kiểu xoay hiện đại đang là lựa chọn phổ biến tại các nhà máy sản xuất gạch trong nước.

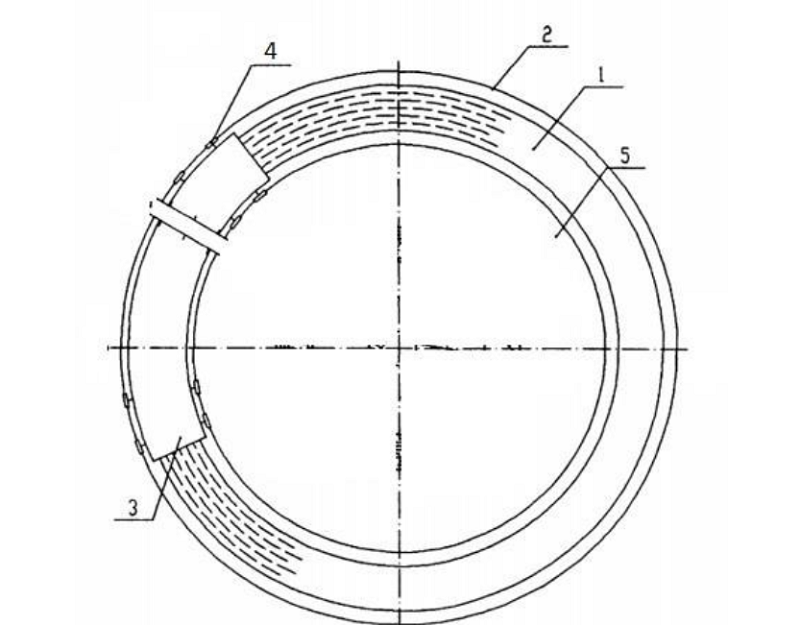

Cấu tạo của lò nung gạch tuynel di động

Lò tuynel di động là loại lò tuynel kiểu xoay hiện đại được nghiên cứu phát triển ở Trung Quốc. Nó bao gồm các bộ phận chính như sau:

(1) Nền lò nung dạng tròn được thiết kế cố định: Mặt trên của nền lò được lát bằng loại gạch chịu lửa samot. Đây là loại gạch có độ bền nhiệt và độ chịu lửa cao, giúp lò có thể hoạt động trong thời gian dài mà không bị nứt vỡ hay sụt lún.

(2) Đường ray tròn được lắp đặt ở bên trong và bên ngoài của đáy lò nung.

(3) Vỏ lò nung gồm 2 tường bên và trần lò được thiết kế thành một khối hình vành khăn bao phủ lên khoảng 1/3 chu vi của nền lò: Kết cấu vỏ lò được lắp ghép từ các tấm panel, bao gồm khung thép chịu lực và vỏ thép bao bọc phía ngoài, phía trong là lớp bông gốm cách nhiệt 126 độ C được ép thành khối dày khoảng 250mm, sau đó ghép chặt vào khung lò. Phía trên nóc lò, tại zon nung, người ta bố trí các cửa tra than để đảm bảo quá trình cháy ổn định trong lò. Dọc 2 bên thành lò, người ta sẽ bố trí hệ thống đường ống vận chuyển và đối lưu dòng khí nóng đến các khu vực cần thiết bên trong lò.

(4) Hệ thống bánh xe có thể di chuyển trên các đường ray ở cả hai bên nền lò bằng động cơ điện và toàn bộ phần vỏ lò được đặt trên hệ thống này. Vì vậy mà vỏ lò nung có thể di chuyển dọc theo đường ray tròn.

(5) Không gian phía trong của lò nung: Đây là nơi được dùng để lắp đặt các thiết bị tạo hình cũng như những thiết bị phụ trợ khác.

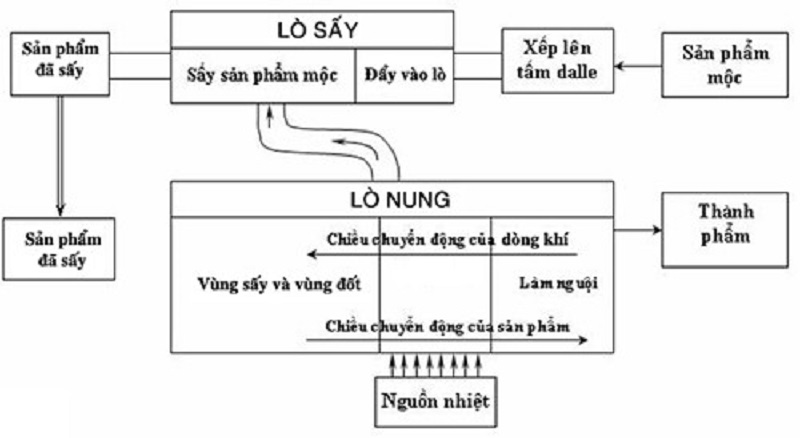

Nguyên lý hoạt động của lò nung tuynel di động

Gạch mộc sau khi khỏi máy đùn tạo hình sẽ chuyển qua hệ thống cắt gạch tự động, sau đó được robot xếp thành từng khối trên nền lò, đảm bảo có khoảng trống giữa các khối gạch cũng như giữa khối gạch với thành lò nung nhằm duy trì ổn định sự đối lưu khí trong quá trình vận hành lò. Toàn bộ chiều dài của lò nung tuynel di động được chia thành các zon gồm: zon sấy, zon nung và zon làm nguội.

– Tại zon sấy: Gạch mộc được sấy khô nhờ khí nóng hút từ zon nung sang. Lúc này, toàn bộ lượng nước lý học trong gạch được tách ra trước khi đi vào zon nung. Điều này giúp làm giảm tối đa hiện tượng nứt vỡ hoặc nổ bề mặt gạch do sự thất thoát hơi nước khi ở zon nung. Thông qua kênh hút khói dưới nền lò, khí thải của quá trình nung sấy được hút tới tháp khử lưu huỳnh để khử tạp chất, bụi bẩn và khí độc hại trước khi thải ra ngoài môi trường qua đường ống khói.

– Tại zon nung: Than từ lóc lò tra xuống kết hợp với than trộn trong gạch mộc khi cháy sẽ sinh nhiệt để nung kết khối thành gạch. Tùy bản chất và thành phần hóa học của nguyên liệu phối trộn mà lượng than và lượng nhiệt nung cao nhất được điều chỉnh sao cho phù hợp, thông thường nhiệt độ nung sẽ dao động từ 900 – 1050 độ C.

– Tại zon làm lạnh: Không khí được quạt đẩy vào bên trong lò để làm mát gạch, hạ mức nhiệt xuống dưới 50 độ C trước khi được đưa ra khỏi lò nung. Không khi nóng được thổi vào khối gạch sẽ di chuyển từ zon sấy sang tới zon nung và từ zon nung sang zon làm nguội.

Trong suốt quá trình lò nung hoạt động, nền lò chứa gạch vẫn đứng yên, chỉ có vỏ lò là di chuyển theo chu kỳ để thực hiện việc sấy nung theo chế độ đã cài đặt sẵn, tuy nhiên vị trí của zon sấy, zon nung và zon làm nguội không thay đổi nhiều so với lò nung tuynel.

Ưu và nhược điểm của lò nung tuynel so với lò nung truyền thống

1. Ưu điểm

– Lò nung tuynel di động có thể tạo ra sản lượng gạch lớn, khoảng 100 – 300 triệu viên mỗi năm.

– Mọi quá trình từ đùn gạch, tạo hình, xếp gạch, chuyển qua nung sấy, xử lý khí thải,….đều hoàn toàn do robot thực hiện. Nhờ đó mà kích thước khối xếp gạch cũng như mật độ xếp lò được đồng đều, đảm bảo chất lượng gạch nung cũng có mức độ đồng đều rất cao, trên 80% gạch thành phẩm đạt loại tốt.

– Kết cấu lò làm bằng thép không gỉ chịu được nhiệt độ cao, vững chắc đặt trên hệ thống đường ray khép kín với đường kính lớn, lên đến 100m.

– Lò hoạt động liên tục bao quanh các khối xếp gạch mộc được xếp cố định trên mặt sàn của lò nung.

– Vì không sử dụng hệ thống xe goòng để vận chuyển gạch mộc vào trong lò nên nền lò luôn ở trạng thái tĩnh. Nhờ đó mà tuổi thọ nền lò rất lâu và không cần phải sử dụng kết cấu khung thép nền goòng, giúp giảm chi phí đầu tư.

– Tốn ít thời gian thi công hơn so với các loại lò tuynel truyền thống, chỉ mất khoảng 3 tháng là đã xong cả phần lò và tạo hình lò nung.

– Tốn ít chi phí vận hành và bảo trì, chỉ mất khoảng 1% tổng giá trị đầu tư ban đầu trong vòng 10 năm. Vỏ lò được làm bằng bông gốm có khả năng cách nhiệt rất lớn nên việc bảo ôn lò đạt hiệu quả cao hơn, đồng thời góp phần tiết kiệm rất nhiều năng lượng. Hơn nữa, so với vật liệu gạch để xây lò thì bông gốm chịu nhiệt tốt hơn, độ đàn hồi cũng cao hơn rất nhiều.

– Lò được thiết kế rất thân thiện với môi trường, khí thải được xử lý trước khi thải ra môi trường.

– Các khối gạch ở trạng thái tĩnh suốt quá trình nung nên hiện tương nứt vỡ, sứt góc cạnh được hạn chế tối đa với tỷ lệ vỡ nứt dưới 2%, đảm bảo gạch thành phẩm vuông thành sắc cạnh, có chất lượng cao.

– Giảm lượng nhân công xuống khoảng 50% nhờ việc tự động hóa và đồng bộ của lò nung và hệ thống thiết bị phụ trợ, góp phần tăng thu nhập cho người lao động.

2. Nhược điểm

– Tốn diện tích xây lò nên cần bố trí các công đoạn sản xuất vào khu vực bên trong lòng lò để tận dụng tối đa diện tích trống.

– Lượng điện năng cần thiết để vận hành và duy trì hoạt động của lò nung khá lớn nên chủ đầu tư cần có sự tính toán sao cho phù hợp, đảm bảo không vượt quá giá trị định mức cho phép.

Nguồn: Tổng hợp